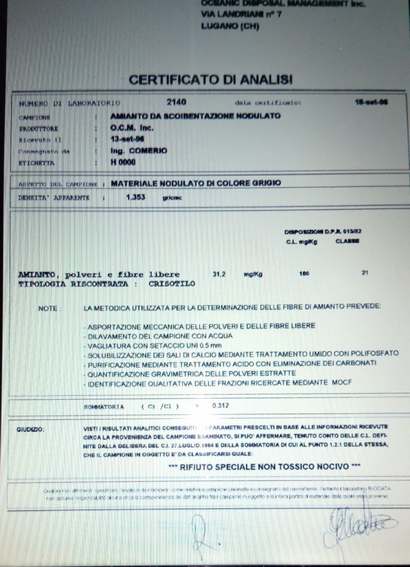

cod."F" - cod.36 / nod-01

29 Luglio 2018

1- L'amianto viene distaccato da personale specializzato ed il lavoro avviene secondo le norme di sicurezza Nazionali.

L'amianto ed i componenti presenti nelle operazioni di distacco, dopo

separazione magnetica e vagliatura, vengono

centrifugati e miscelati ad un legante chimico in modo da ottenere dei

noduli di amianto stabile, moderatamente compresso,

facilmente trasportabile.

I noduli non rilasciano fibre nell'aria ed il loro trasporto e' facilmente autorizzabile.

2 - La realizzazione dei noduli permette di trasportare l'amianto dal luogo di distacco all'impianto senza particolari

problemi di autorizzazioni

3 - Il FATTORE DI RIDUZIONE DEI VOLUMI e' - indicativamente - dal 70% all'80%

- nodulizzazione: da Kg. 300 / 400 al mc a Kg 700 / 900 al mc.

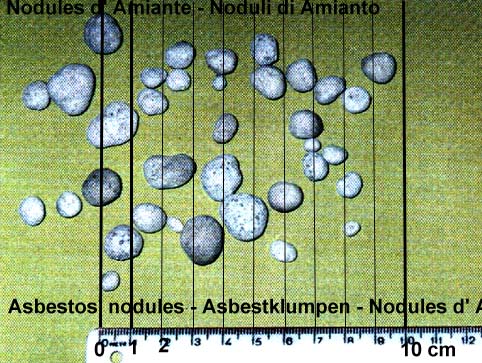

4- Dimensioni e Resistenza alla compressione:

a- dimensione da 5 a 20 mm di diametro.

b- resistenza alla compressione: oltre 15 Kg/cmq

5 - Risultati e caratteristiche fisiche.

a- Cemento-amianto: valore medio di polveri e fibre libere: 40 mg/Kg

b- Amianto in fiocchi: generalmente inferiore ai 50 mg/Kg di polveri e fibre libere.

c- Resistenza alla compressione: 15 Kg/cmq circa.

d- Potere calorifico Superiore: 570,00 Kcal/Kg.

e- Potere calorifico Inferiore: 503,00 Kcal/Kg.

f- Combustione:

-- umidita': 3,32 %

-- ceneri : 65,06 %

-- zolfo : 0,02 %

-- materiali volatili: 31,6%

6 - Brevetto.

La richiesta di Brevetto dei noduli d'amianto e' in corso da Luglio 1996 negli Stati Uniti e Giappone.

La nodulizzazione dell'amianto viene realizzata mediante miscelazione a secco di polveri collanti speciali.

Le fasi della produzione dei noduli sono:

1-Macinazione del materiale grezzo.

Questo procedimento avviene in una unita' provvista di una bocca di caricamento idonea a ricevere sia i BIG BAG che i sacchi da 25 Kg.

E' prevista anche una speciale unita' di caricamento di lastre di

cemento-amianto da utilizzarsi nelle nazioni ove e' autorizzato

il distacco e la movimentazione delle lastre di

cemento-amianto molto ammalorate. ( es. Svizzera ) senza doverle ridurre in

piccole pezzature e sigillarle in sacchetti di polietilene.

L'unita' di caricamento e' in ambiente chiuso ed in aspirazione:

tutte le polveri di ritorno vengono convogliate in un apposito miscelatore.

La macinazione avviene per stadi, in ambiente chiuso ed in depressione barometrica, come segue:

Impianto, nella sua forma completa, e' composto da due unita' collegate

fra di loro da convogliatori in elementi chiusi ed in depressione.

UNITA' n. 1

Macinatore a martelli, due assi, controrotante, con separatori magnetici,

vagli a vibrazione, per la riduzione dei BIG-BAG in elementi di grande

pezzatura: cm: 10 x 10 circa.

UNITA' n. 2

Macinatore ad alta velocita', tre assi controrotanti, con separatori magnetici,

vagli a vibrazione, per la riduzione degli elemnti di cm 10 x 10 oppure

dei sacchetti da 25 lt in elementi di piccola

pezzatura: com: 3 x 3 circa.

Il materiale in pezzatura da cm 3 x 3 circa viene quindi inviato

al polverizzatore.

2- Polverizzazione del materiale macinato.

Il materiale macinato in pezzatura da cm 3 x 3 viene convogliato

in una unita' di polverizzazione che provvede a ridurre l'amianto ed i suoi componenti

in polvere.( mm 1 / 2 di diametro )

3- Miscelatore / dosatore

Le polveri prodotte nel polverizzaztore, unitamente a tutte quelle

convogliate dal sistema plurimo di aspirazione, vengono miscelate con

diversi tipi di additivi ( da due a quattro) in quantita' idonee ad

ottenere una miscelazione finale adatta alla produzione dei noduli con le caratteristiche richieste.

La miscela finale, dosata in base alle ricette sviluppate dall'O.D.M., consiste in una polvere finissima che viene convogliata al nodulizzatore.

4 - Nodulizzazione.

Le polveri ottenute dal sistema di dosaggio e miscelazione vengono

centrifugate con acqua nel nodulatore in ambiente sigillato ed in

aspirazione.

5- Movimentazione e dosatura polveri.

Tutti i convogliatori di polveri, le coclee ed i dosatori, sono sigillati ed in aspirazione con adduzione delle poveri

nel miscelatore principale per il loro trattamento.

7- Sicurezza meccanica.

Tutti i macinatori sono dotati di sistemi di blocco a frizione nel caso di

sovraccarico dei motori.

Tutti i macinatori sono dotati di separatori magnetici in entrata,

unitamente

a vagli preliminari.

Tutti gli elementi macinati sono sempre vagliati attraverso una serie di

filtri al fine di eliminare elementi anomali.

7.1- Appositi sensori di pressione e temperatura sono in grado di fornire all'operatore i necessari avvisi di allarme in caso di surriscaldamento di parti meccaniche o di mancata aspirazione.

7.2- Il sistema di aspirazione interno consiste in due unita' di aspirazione ed un serbatoio di raccolta che garantisce la messa in depressione dell'impianto anche in caso di avaria di uno dei due sistemi di aspirazione.

8- Sistema di monitoraggio/registrazione dei dati e teletrasmissione.

Tutti i dati caratteristici del funzionamento sono registrati ed inviati sia con cadenza programmata che su richiesta, alla sede dell'O.D.M.Inc.

L'impianto tratta circa 800 Kg / 1,000 Kg per ora di macinazione.

Sono stati progettati DUE TIPI di IMPIANTI installati su due rimorchi.

- Impianto per la macinazione del contenuto dei BIG-BAG da 1 mc., dotato di:

tramoggia doppia di caricamento - macinatore principale, separatori magnetici, vagli a fibrazione, etc.

per alimentare la seconda unita' che provvede alla:

riduzione della pezzatura - polverizzazione - miscelazione - nodulizzazione.

- Impianto per la macinazione del contenuto dei sacchetti di polietilene da 25 lt, dotato di:

tramoggia doppia di caricamento - macinatore principale, separatori magnetici, vagli a fibrazione, etc.

per alimentare la seconda unita' che provvede alla:

riduzione della pezzatura - polverizzazione - miscelazione - nodulizzazione.

11.1 - L'impianto di riduzione di volume non necessita di autorizzazione Regionale ( Art. 28, comma 7 D.L. 5 Febbraio 1997 n. 22 )

in quanto non si tratta di attivita' di smaltimento o Recupero e quindi non necessita di iscrizione all'Albo Smlatitori.

11.2 - L'impianto non necessita di V.I.A. data la modesta quantita' trattata ( Art 1, comma 3, D.P.R. 12 / 4 / 96 )

11.3 - La macinazione ed incollaggio delle polveri in centrifuga puo' essere realizzata nell'area di stoccaggio gia' riservata alla spedizione dei Big-Bag.

11.4 - I noduli prodotti non rilasciano piu' fibre libere in aria e possono essere conferibili in discarica 2A o 2B salva

la possibilita', di prevedibile prossima approvazione,

di riutilizzo.

Asbestos' nodules - Noduli di amianto - Asbestklumpen - Nodules d'Amiante -

Mobile plant - Lateral View -

Mobile plant - top View

Mobile plant technical data

Rent Fare Nodules' production mobile plant fare

To contact our foffice.:info@giorgiocomerio.com